Page 103 - 2018表面处理年鉴

P. 103

展·会·特·刊

2.1材料与试验工艺

表1:钢铁件自沉积膜制备工艺

序号 工序 温度/℃ 时间/min 浓度 备注

1 脱脂 常温 2月3日 浓度3% 五源POH-32D常温无磷脱脂剂

2 水洗 常温 1

3 纯水洗 常温 1

4 自沉积 20-23 1月2日 5-7% 自制自沉积转化剂

5 水洗 常温 1

6 干燥 70-80 3月5日 热风保温

*试板材料为08F冷轧钢标准试板(150 mm×70mm×0.8mm)。

2.2性能检测

通过采用对自沉积膜的物理和化学性能进行检测,

通过3D-S(Keyence.VHX-1000)进行表面膜层状

态进行观测,采用DSC(美国TA.Q2000)对膜层进行

热分析,使用湿热试验箱(上海林频LRHS-800)进行湿

热试验,使用涂层耐蚀性能快速测试仪(厦门大学电化

学工程研究中心QZTJ-2010)对自沉积膜的耐蚀性能

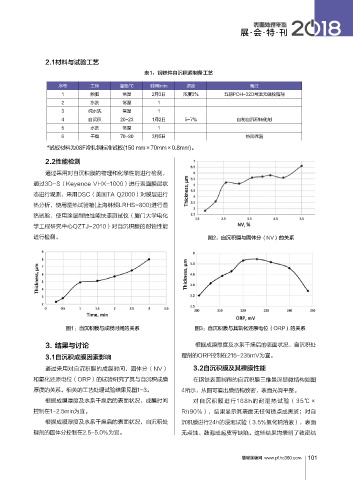

进行检测。 图2:自沉积膜与固体分(NV)的关系

图1:自沉积膜与成膜时间的关系 图3:自沉积膜与其氧化还原电位(ORP)的关系

3. 结果与讨论 .根据成膜厚度及水系干燥后的表面状况,自沉积处

3.1自沉积成膜因素影响 理剂的ORP控制在215-235mV为宜。

通过采用对自沉积膜的成膜时间、固体分(NV) 3.2自沉积膜及其裸膜性能

和氧化还原电位(ORP)的试验研究了其与自沉积成膜 在钢铁表面制得的自沉积膜三维景深显微结构如图

厚度的关系。相关的工艺处理试验结果见图1~3。 4所示,从图可看出膜结构致密,表面光滑平整。

根据成膜厚度及水系干燥后的表面状况,成膜时间 对自沉积膜进行168h的耐湿热试验(35℃×

控制在1-2.5min为宜。 Rh90%),结果显示其表面无任何锈点或黑斑;对自

根据成膜厚度及水系干燥后的表面状况,自沉积处 沉积膜进行24h的浸泡试验(3.5%氯化钠溶液),表面

理剂的固体分控制在2.5-5.0%为宜。 无点蚀、鼓泡或起皮等缺陷。这些结果均表明了致密结

慧聪涂装网 www.pf.hc360.com 0