Page 17 - 2019表面处理年鉴

P. 17

展 会 特 刊

其中水性.3C2B.涂装工艺是由溶剂型涂装工艺发展 要;中涂和面漆的湿碰湿工艺可以提高涂装的一次合格

而来,工艺布局与国内常见的溶剂型.3C2B.工艺基本类 率,节省了材料和能源,提高了生产效率和产能。

似。而.3C1B.实质上是.3C2B.工艺的简化。通过优化升 高固分体系是从引进溶剂型高固体分3C1B体系开

级,将原有的水性中涂需要流平闪干+烘烤的工艺,优 始的。溶剂型高固产品对于传统溶剂型的产线升级的优

化为直接常温闪干或热风闪干,省去了传统的中涂烘干 势在于,两者均基于溶剂型产品体系开发。具有对于生

工序。 产线线体的布局,设备材质,循环系统管路的改造较

3C1B.涂装体系应用过程中单耗有明显的降低,尤 小,施工工期较短等优势。传统产线升级时,可按原有

其是机器人喷涂,相对传统涂装,单耗至少降低了40- 的工艺布局特点选择。

50%。且3C1B涂装体系不需要现场稀释,减少了稀释 在环保减排方面,高固体分涂料的施工固体百分比

剂的使用。取消了中涂烘房的,减少了烘房的过滤棉使 远高于传统的溶剂型,水性涂料施工固体分则跟传统溶

用和烘房设备维修和维护所需的等材料和人工。取消了 剂型涂料类似,其两种方案的.VOCs.排放也基本处在一

中涂打磨工艺,使该工序的人员以及打磨材料都不再需 个水平线上。

2

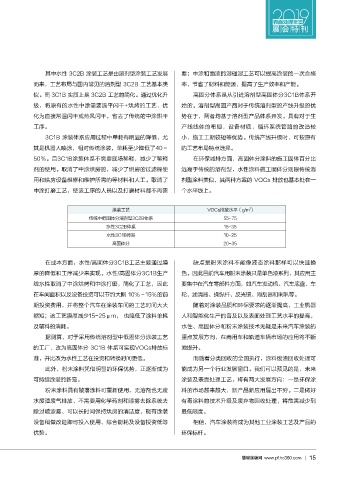

涂装工艺 VOCs排放水平(g/m )

传统中低固体分溶剂型3C2B体系 55-75

水性3C2B体系 15-35

水性3C1B体系 10-25

高固体分 20-35

在成本方面,水性/高固体分3C1B工艺主要通过膜 缺点是粉末涂料不能像液态涂料那样可以快速换

厚的降低和工序减少来实现。水性/高固体分3C1B生产 色。因此目前汽车用粉末涂装只是单色漆系列,其应用主

线水性取消了中涂烘烤和中涂打磨,简化了工艺,因此 要集中在汽车零部件方面,如汽车发动机、汽车底盘、车

在车间面积以及设备投资可以节约大概.10%~15%的前 轮、滤清器、操纵杆、反光镜、雨刮器和喇叭等。

期投资费用,并将整个汽车在涂装车间的工艺时间大大 随着对涂装品质和环保要求的逐渐提高,工业机器

缩短;该工艺膜厚减少15-25μm,.也降低了涂料单耗 人和智能化生产的普及以及表面处理工艺水平的提高,

及辅料的消耗。 水性、高固体分和粉末涂装技术无疑是未来汽车涂装的

据测算,对于采用传统溶剂型中低固体分涂装工艺 重点发展方向,在商用车和轨道车辆市场的应用将不断

的工厂,改为高固体分.3C1B.体系可实现VOCs排放标 地提升。

准,并比改为水性工艺在投资和转换时间更低。 而随着分类回收的全国执行,涂料废渣回收处理可

此外,粉末涂料凭借明显的环保优势,正逐渐成为 能成为另一个行业发展窗口。我们可以预见的是,未来

可持续涂装的新宠。 涂装及表面处理工艺,将有两大发展方向:一是环保涂

粉末涂料具有散落涂料可重新使用、无溶剂也无废 料的市场越来越大,新产品新应用层出不穷。二是做好

水废渣废气排放、不需要用化学药剂和漆雾去除系统去 有毒涂料的技术升级及废弃物回收处理,将危害减少到

除过喷漆雾、可以长时间保持烘房的清洁度、现有涂装 最低限度。

设备稍做改造即可投入使用、综合能耗及设备投资低等 相信,汽车涂装将成为其他工业涂装工艺及产品的

优势。 环保标杆。

慧聪涂装网 www.pf.hc360.com