Page 217 - 2020涂料产业研究报告

P. 217

如我们通常不把它们看作成膜型涂料,而在本质上已成 都会形成可溶性碱金属碳酸盐(见图11,12),降低涂

为了基材的涂层。 料的耐水性、耐洗刷性、耐候性等理化性能,同时容易被

液态水从漆膜中带出在涂膜表面析出产生白霜,引起涂料

发花、褪色等问题,是无机涂料很多缺陷的根源。

无机粘结剂的高渗透性和涂膜的多孔性为无机涂料

图12 硅酸盐在二氧化碳作用下聚合固化反应

提供了极好的附着力,这会使无机粘结剂相对更多地富

涂层内在无外加固化剂时,硅酸盐同多价金属离子 聚在涂膜的底层,造成面层粘结剂的不占而易出现掉粉

的反应较少,主要发生的反应是在空气中二氧化碳(广 现象,特别是仅使用粘结力较弱的硅溶胶作无机粘结剂

义的酸)作用下的缩合聚合反应,如图12所示,生成 时更容发生。因此,在无机涂料中硅溶胶最好同硅酸钾

更高模数、分子量更大的多聚硅酸盐,同时由于水的挥 一起使用,来减少掉粉现象的发生。

发,硅酸盐浓度增加,也加速了缩合聚合反应的发生。 无机涂料也可以外加固化剂来加速无机涂料的固

最终形成化学组成为二氧化硅的Si-O-Si网状骨架凝胶结 化速度,如第一代两组份纯无机硅酸盐涂料。这些固化

构,在水完全挥发后则形成高透气性的多孔性、哑光无 剂主要有无机有机酸、酸式盐(碳酸氢钠、磷酸二氢

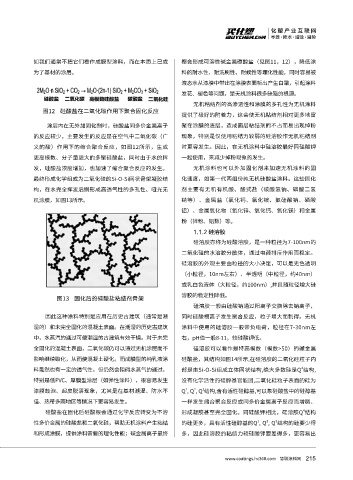

机涂膜,如图13所示。 钠等)、金属盐(氯化钙、氯化铵、氟硅酸钠、磷酸

铝)、金属氧化物(氧化锌、氧化钙、氧化镁)和金属

粉(锌粉、铝数)等。

1.1.2 硅溶胶

硅溶胶亦称为硅酸溶胶,是一种粒径为7-100nm的

二氧化硅的水溶胶分散体,通过电荷排斥作用而稳定。

硅溶胶的外观主要由粒径的大小决定,可以是无色透明

(小粒径,10nm左右)、半透明(中粒径,约40nm)

或乳白色液体(大粒径,约100nm),并且随粒径增大硅

溶胶的稳定性降低。

图13 固化后的硅酸盐粘结剂骨架

硅溶胶一般由硅酸钠通过阳离子交换除去钠离子,

因此这种涂料特别是应用在历史古建筑(通常是潮 同时硅酸根离子发生聚合反应,粒子增大而制得。无机

湿的)和未完全固化的混凝土表面。在潮湿的历史古建筑 涂料中使用的硅溶胶一般带负电荷,粒径在7-30nm左

中,水蒸汽的通过可使潮湿的古建筑有效干燥。对于未完 右,pH值一般8-11,较硅酸钾低。

全固化的混凝土表面,二氧化碳仍可以通过无机涂层而不 硅溶胶可以看作是特高模数(模数>50)的碱金属

影响继续碳化,从而使混凝土硬化。而成膜型的纯乳液涂 硅酸盐,其结构如图14所示,在硅溶胶的二氧化硅粒子内

4

料虽然也有一定的透气性,但仍然会阻碍水蒸气的通过, 部是由Si-O-Si组成立体网状结构,绝大多数硅是Q 结构,

特别是低PVC、厚膜型涂层(如弹性涂料),很容易发生 没有化学活性的硅醇基官能团,二氧化硅粒子表面的硅为

2

3

1

漆膜鼓泡、起皮脱落现象,尤其是在基材潮湿、防水不 Q , Q , Q 结构,含有活性硅醇基,可以象硅酸盐中的硅醇基

佳、热带多雨地区等情况下更容易发生。 一样发生缩合聚合反应或同多价金属离子反应而增稠、

4

硅酸盐在固化后硅酸根会通过化学反应转变为不溶 形成凝胶甚至完全固化。同硅酸钾相比,硅溶胶Q 结构

2

3

1

性多价金属的硅酸盐和二氧化硅,帮助无机涂料产生粘结 的硅更多,具有活性硅醇基的Q , Q , Q 结构的硅要少得

和形成涂膜,提供涂料需要的理化性能;碱金属离子最终 多,因此硅溶胶的粘结力较硅酸钾要差得多,更容易出

215

www.coatings.hc360.com 慧聪涂料网