Page 113 - 2016涂料产业研究报告

P. 113

3)生产者与使用者的变化:过去的涂料生产者,现在 2. 涂料涂装一体化是行业的共同需求

变为涂料生产与使用(涂装)的统一化或者一体化; 任何一种新的生产供应模式的创造和发展,都会对生

4)生产管理模式的变化:涂料生产是精细化工生产 产效率、制造成本和制造供应链,产生良好的社会和经济

(流程式制造)模式,实现涂料涂装一体化后,就需要对 效益。涂料涂装一体化之所以受到涂料涂装行业的欢迎和

机械制造(离散式制造)管理模式的融合、渗透以及系统 关注,就是因为它比传统的涂料、涂装分离模式有更大的

化。 优越性,并有实现多方共赢的效果。表1列举了传统模式

注: 流程式制造,是通过一条生产线将原料制成成 和涂料涂装一体化的各种优缺点对比。

品。涂料生产是该模式中的连续生产。(主要是化学变 其中,影响最大的是“1.最终客户需求的满足(质量

化);离散式制造,是将不同的现成元部件及子系统装配 与功能)”。最终端客户就是被涂装产品的使用者,他们

加工成较大型系统(主要是物理变化),涂装生产大多数 是最大的“上帝”,不能及时地将他们的需求体现在涂装

是在离散式制造工厂中完成的。 过程之中,将无法真正体现出涂料产品的各种功能!

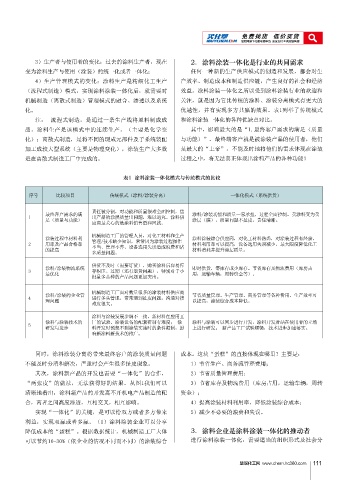

表1 涂料涂装一体化模式与传统模式的比较

序号 比较项目 传统模式(涂料/涂装分离) 一体化模式(系统供货)

责任被分割,对功能和质量很难全面控制,售

最终客户需求的满 涂料/涂装功能和质量一家承担,过程全面控制。卖涂料变为卖

1 出产品的涂层质量出问题,难以追究。涂料供

足(质量与功能) 涂层(膜),质量问题不扯皮,责任清晰。

应商最关心的是涂料销售量和回款。

机械制造工厂的管理人员,对化工材料和生产

涂装过程中材料利 涂料涂装综合供应商,对化工材料熟悉,对涂装过程有经验,

2 用率及产品合格率 管理/技术缺少知识,常常因为涂装过程操作 材料利用率可以提高,设备选用失误减少,最大限度降低化工

的提高 不当、管理不善、设备选用失误造成浪费和诸 材料消耗并提升涂层质量。

多质量问题。

供货不及时(需要订货),购买涂料后容易库

涂料/涂装物流系统 即时供货,零库存或少库存。节省库存及物流费用(库房占

3 存积压、过期(还有退货问题),特别对于小

最优化 用,运输车辆,周转资金等)。

批量多品种的产品问题更加突出。

机械制造工厂面对数量很多的涂装材料供应商

涂料/涂装的企业管 节省质量管理、生产管理、商务管理等各种费用。生产效率可

4 进行多头管理,常常遇到扯皮问题,沟通对接

理问题 以提高,涂装综合成本降低。

难度很大。

涂料与涂装发展步调不一致,新材料在应用工

涂料与涂装技术的 厂的试验、涂装设备的配套研制有难度; 涂 涂料与涂装可以同步进行开发,涂料开发者站在使用者的立场

5

研发与进步 料开发时预想不到涂装实施时的条件限制,影 上进行研发; 新产品工厂试验顺畅,技术进步加速落实。

响新涂料新技术的推广。

同时,涂料涂装分离将带来最终客户的涂装质量问题 成本。这块“蛋糕”的直接体现在哪里?主要是:

不能及时分清和解决,严重时会产生很多扯皮现象。 1)节省生产、商务流管理费用;

其次,涂料新产品的开发也需要“一体化”的合作, 2)节省质量管理费用;

“两张皮”的做法,无法获得好的结果。从图1我们可以 3)节省库存及物流费用(库房占用,运输车辆,周转

清晰地看出,涂料新产品的开发离不开机电产品制造的配 资金);

合,两者之间高度渗透,互相交叉,相互影响。 4)提高涂装材料利用率,降低涂装综合成本;

实现“一体化”的关键,是可以给双方或者多方带来 5)减少不必要的浪费和失误。

利益,实现双赢或者多赢。(1)涂料涂装企业可以分享

降低成本的“蛋糕”。根据数据统计,机械制造工厂大体 3. 涂料企业是涂料涂装一体化的推动者

可以节约10-30%(依企业的情况不同而不同)的涂装综合 进行涂料涂装一体化,需要适当的组织形式及社会分

慧聪化工网