Page 158 - 2020涂料产业研究报告

P. 158

技术研发

TECHNOLOGY R&D

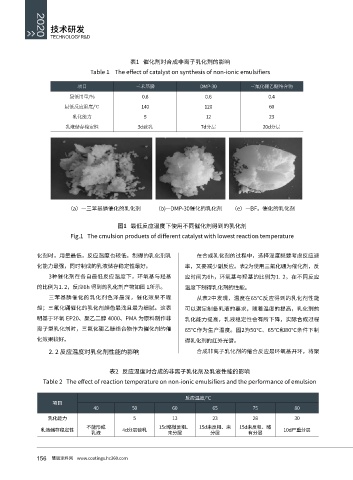

表1 催化剂对合成非离子乳化剂的影响

Table 1 The effect of catalyst on synthesis of non-ionic emulsifiers

项目 三苯基膦 DMP-30 三氟化硼乙醚络合物

最低用量/% 0.8 0.6 0.4

最低反应温度/℃ 140 120 60

乳化能力 5 12 23

乳液储存稳定性 3d破乳 7d分层 20d分层

(a)—三苯基膦催化的乳化剂 (b)—DMP-30催化的乳化剂 (e)—BF,催化的乳化剂

图1 最低反应温度下使用不同催化剂得到的乳化剂

Fig.1 The cmulsion produets of different catalyst with lowest reaction temperature

化剂时,用量最低,反应温度也较低,制得的乳化剂乳 在合成乳化剂的过程中,选择温度既要考虑反应速

化能力最强,同时制成的乳液储存稳定性最好。 率,又要减少副反应。表2为使用三氟化硼为催化剂,反

3种催化剂在各自最低反应温度下,环氧基与羟基 应时间为6h,环氧基与羟基的比例为1. 2,在不同反应

的比例为1. 2,反应6h 得到的乳化剂产物如图 1所示。 温度下制得乳化剂的性能。

三苯基膦催化的乳化剂色泽最深,催化效果不理 从表2中发现,温度在65℃反应得到的乳化剂性能

想;三氟化硼催化的乳化剂颜色最浅且最为细腻。这表 可以满足制备乳液的要求,随着温度的提高,乳化剂的

明基于环氧 EP20、聚乙二醇 4000、PMA 为原料制作非 乳化能力提高,乳液稳定性会有所下降,实际合成过程

离子型乳化剂时,三氟化硼乙醚络合物作为催化剂的催 65℃作为生产温度。图2为50℃、65℃和80℃条件下制

化效果较好。 得乳化剂的红外光谱。

2. 2 反应温度对乳化剂性能的影响 合成非离子乳化剂的缩合反应是环氧基开环,将聚

表2 反应温度对合成的非离子乳化剂及乳液性能的影响

Table 2 The effect of reaction temperature on non-ionic emulsifiers and the performance of emulsion

反应温度/℃

项目

40 50 60 65 75 80

乳化能力 5 13 23 28 30

不能形成 15d略微反粗、 15d未反粗、未 15d未反粗、略

乳液储存稳定性 4d分层破乳 10d严重分层

乳液 未分层 分层 有分层

156 慧聪涂料网 www.coatings.hc360.com