Page 55 - 2016涂料产业研究报告

P. 55

前在国内家具行业并未普及。目前行业内仅有不到15%的 术和材料发生了巨大变化。主要有两大特点:一是先进

家具生产企业使用水性漆。 环保涂装材料和涂装工艺的采用。2010年引进水性紧凑工

《木质家具制造业大气污染物排放标准》(DB111202-2 艺涂装工艺,到2015年已经成为新乘用车面漆涂装线的主

015)规定了苯、苯系物、非甲烷总烃、颗粒物四项污染项 流。商用车的涂装线建设中,也开始广泛采用面漆水性涂

目的排放浓度限值,而且分不同时段,标准有所不同:标 装。乘用车使用溶剂型涂料涂装的车辆数也呈现下降趋

准实施之日起至2016年12月31日止执行第Ⅰ时段的排放限 势,2015年乘用车使用水性涂料体系的比例从2010年的14%

值,自2017年1月1日起执行第Ⅱ时段的排放限值。从限值 上升到53%。2015年卡车使用水性涂料体系的比例由2010年

数值可以看出,Ⅰ时段要求比Ⅱ时段要求更为宽松一些。 的0上升到37%。水性面漆涂装技术中的各种先进工艺纷纷

2015年2月,财政部、国家税务局出台政策,将涂料列入 落户中国,这些技术的使用,带来汽车涂装VOC排放的大

消费税征收范围,在生产、委托加工和进口环节征收, 幅度降低,涂层质量有了质的飞跃,成为中国汽车涂装领

适用税率均为4%。对施工状态下挥发性有机物(Volatile 先世界的标志。二是环境友好型材料的普及应用。应用硅

Organic Compounds,VOC)含量低于420克/升(含)的涂料免 烷/锆盐前处理材料、无铅、高泳透力、高平滑性阴极电

征消费税。这对溶剂型木器涂料企业也是严苛的要求,政 泳漆、低温烘烤电泳漆、粉末涂料面漆、水性/高固体份

策倒逼国内的溶剂型木器涂料企业升级换代,寻找新的替 中涂、水性/高固体份底色、高固体份清漆、水性修补漆

代产品。 等一些列材料,可在满足越来越高的质量要求的前提下,

近年我国水性木器漆取得了长足的发展,水性家具漆 彻底结束涂装排放大量重金属和有机挥发物的历史。节能

的使用比例在逐步提升,面对严格的环保要求,国家对溶 高效新技术的应用,加快了汽车涂装绿色环保的发展进

剂型家具漆加强了管控的力度,为水性家具漆提供了发展 程。

的沃土,未来水性家具漆的性能方面也会进一步提升,符

合家具企业的需求。随着水性漆性能的创新研究,水性漆

的性能和应用范围正在逐步扩大,水性门窗漆、水性家装

漆、水性户外景观漆等垂直细分产品正出现在市场上,功

能性水性木器漆也在市场中崭露头角。木器涂料正向产品

多样化、多用途发展。

2.5.5 汽车涂料

2015年是“十二五”的收官之年,我国的汽车产业

进入了低速发展阶段,中国汽车工业协会公布的产销数

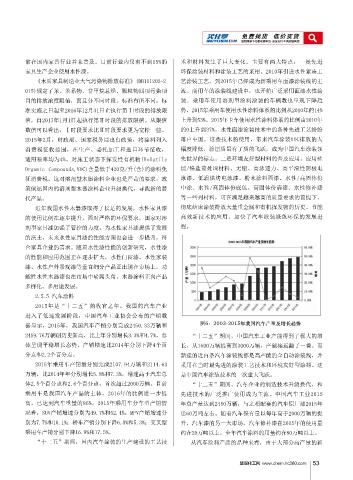

图6:2003-2015年我国汽车产量及增长趋势

据显示,2015年,我国汽车产销分别完成2450.33万辆和

2459.76万辆创历史新高,比上年分别增长3.3%和4.7%,总 “十二五”期间,中国汽车工业产能得到了极大的增

体呈现平稳增长态势,产销增速比2014年分别下降4个百 长,从1600万辆提高到3000万辆,产能接近翻了一番。而

分点和2.2个百分点。 新建的近百条汽车涂装线都是高产能的全自动涂装线,并

2015年乘用车产销量分别完成2107.94万辆和2114.63 采用在当时最先进的涂装工艺技术和环境友好型涂料。这

万辆,比2014年年分别增长5.8%和7.3%,增速高于汽车总 是中国汽车涂装技术的一次重大飞跃。

体2.5个百分点和2.6个百分点,首次超过2000万辆。目前 “十二五”期间,汽车企业的制造技术升级换代,和

乘用车是我国汽车产品的主体,2016年的比例进一步提 先进技术的广泛推广使用成为主流。中国汽车工业2015

高,已达到汽车重量的86%,2015年乘用车分车型产销情 年总产量达到2450万辆,与之相配套的汽车原厂漆2015年

况看,SUV产销增速分别为49.7%和52.4%,MPV产销增速分 达60万吨左右。随着汽车保有量以每年高于2000万辆的提

别为7.7%和10.1%;轿车产销分别下降6.8%和5.3%;交叉型 升,汽车漆的另一大市场,汽车修补漆在2015年的使用量

乘用车产销分别下降16.9%和17.5%。 约在20万吨以上。全年汽车涂料的用量约在80万吨以上。

“十二五”期间,国内汽车涂装的生产建设的工艺技 从汽车涂料产品的品种来看,由于大部分高产量的新

慧聪化工网