Page 87 - 2016涂料产业研究报告

P. 87

始,2011年11月工业和信息化部制定发布了《乘用车生产 角保护性能。

企业及产品准入管理规则》,该规则自2012年1月1日开始 另外,新汽车涂装线和近期改造的涂装线大部分采用

施行。在2012年9月国务院批复了环保部的《重点区域大 了水性中涂或免中涂的水性漆体系。水性色漆的使用使涂

气污染防治“十二五”规划》。这些国家层面的标准和法 装线的VOC排放比传统溶剂型减少了大约70%,大大改善了

规,对新建机动车制造涂装项目的技术路线确定为必须采 汽车厂的VOC排放压力。水性色漆有优异的遮盖力和施工

用封闭的机械化的涂装生产线,中涂和面漆应采用水性汽 稳定性,现场不需要稀释就可以直接使用。汽车水性中

车漆,水性涂料等低挥发性有机物含量涂料占总涂料使用 涂、面漆及高固体份涂料正在加速普及,VOC排放完全达

量比例不低于80%。 到目前最苛刻的标准;紧凑工艺、高效节能装备技术的应

由于采用了水性汽车漆和高固体份,每年中国汽车涂 用大幅度提高了涂装生产效率、降低了资源消耗、提高涂

装减少的VOC排放5万吨以上。涂装车间的异味大大降低, 装资源效率和涂层的最终质量。中国汽车涂装的总体技术

水性中涂和色漆作为非易燃品,消防要求大大降低。 水平同欧美发达国家保持了同步的技术先进性,新技术的

广泛综合采用甚至领先于发达国家。

2 汽车涂料新技术应对新能源汽车新要求

轿车的小型化和轻量化是当前汽车行业的发展趋势, 3 中国汽车涂料在“十二五”期间迅速实现

特别是新能源汽车更需要为车体减重,由此带来材料和设 了水性化的转型

计上的重大变化。越来越多的白车身上不同部位采用不同 OEM客户的技术转变引发了中国汽车涂料的水性化全面

材料,常见的如冷轧钢板,镀锌钢板和铝板的混合使用。 行动。中国汽车涂装在2005年开始使用水性面漆,标志着

随着车身板减薄,而加强后的车身结构更加复杂,内腔槽 中国汽车涂装走入水性化时代。

结构更多,内表面更大,新的汽车厂采用柔性生产设计理 2010年以后新建的涂装线开始大规模地采用先进涂装

念,多车型共享同一条涂装线。 技术路线,如水性免中涂体系,高固体份3C1B体系,水性

新能源汽车材料工艺的创新带来对新型涂料的更高要 紧凑型涂装工艺和传统水性涂料涂装体系。特别是工业和

求,如非金属材料(塑料,复合材料等)在车身上应用比 信息化部发布《乘用车生产企业及产品准入管理规则》

例越来越大,由于低温固化(80℃,20分钟)工艺有助于 后,规划建设的新涂装线都在采用各种水性涂装体系。中

实现非金属件与车身共线涂装,同时又可降低烘干能耗, 国新涂装线技术路线和工艺水平已经是当今世界汽车涂装

所以,应用高性能低温固化双组份聚氨酯涂料将成为一种 的最先进技术的集合。预计到2015年底,采用水性漆的涂

趋势。在产品的品种上需要加快中低固份的溶剂型涂料的 装线的数量达到100条以上,产能达到千万辆以上。这些

退出,重点发展水性汽车涂料,高固体份涂料和粉末涂 采用最新技术路线的涂装线在VOC排放水平,都能够达到

料,以使汽车行业满足越来越高的环保标准要求。 当前世界汽车涂装先进标准。2010年以来国内汽车涂装的

随着新涂装技术的广泛应用,中国汽车的涂装技术水 生产线建设的工艺技术和材料发生了巨大变化,一是乘用

平和质量领先于国外汽车涂装。但是中国汽车涂装的科技 车采用先进的环保涂装材料和涂装工艺,特别是水性紧凑

人员并没有止步,而是提出更高的要求,这些新的要求, 涂装工艺在2010年开始引进,目前已经成为新乘用车面漆

大部分已经研发成功,并付诸于实际应用。电泳漆已经在

减少环境影响和提高性能两方面取得了重大进步,含有重

金属的电泳漆已经退出了乘用车市场。在产品的性能上,

升级换代后的电泳漆产品提升了电泳漆本身和电泳湿膜的

耐受污染能力,提升了电泳漆膜的耐腐蚀性能和对于不同

底材的结合力。新的前处理技术的推广使用,对电泳漆与

之配套的适用性提出了新要求。新一代电泳漆技术主要特

征是超高的泳透力、超低漆膜粗糙度、对新的薄膜前处理

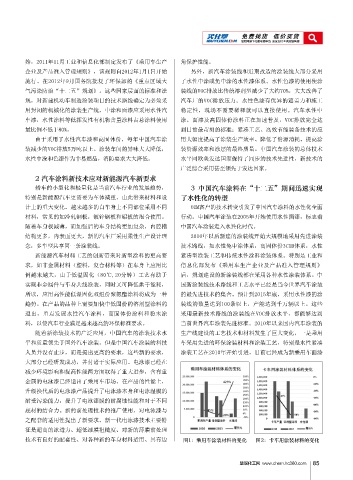

技术有良好的配套性、对各种新的车身材料适用、具有边 图1:乘用车涂装材料的变化 图2:卡车用涂装材料的变化

慧聪化工网