Page 88 - 2016涂料产业研究报告

P. 88

Coatings Industry Research Report

市场白皮书

涂料产业研究报告 Research Report

涂装线的技术主流。二是在商用车的涂装线建设中,也 部分新线使用了水性3C1B体系。预计到2016年底国内汽车

开始广泛采用面漆水性涂装。见图1和图2展示了2010年和 原厂漆色漆约有60%采用了水性漆。在免中涂工艺中,除

2015年乘用车和卡车用涂料的变化: 了完全取消中涂外,也根据客户的要求推出了一种“双组

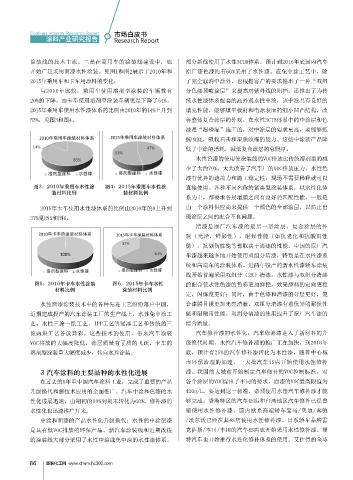

与2010年比较,乘用车使用溶剂型涂装的车辆数有 分色漆预喷涂层”来提高对紫外线的阻挡。还推出了为传

20%的下降。而卡车使用溶剂型涂装车辆更是下降了54%。 统水性漆体系配套的高外观水性中涂,该中涂具有良好的

2015年乘用车使用水性漆体系的比例由2010年的14%上升到 填充性能,能够填平板材和电泳表面的细小凹凸结构,改

53%,见图3和图4。 善整体复合涂层的外观。在水性3C1B体系中的中涂层和色

漆是“湿碰湿”施工的,对中涂层的要求更高,要能够抵

抗咬底,吸收石击和湿膜收缩的能力。这些中涂新产品降

低了中涂的消耗,减低复合涂层的总膜厚。

水性色漆的使用使涂装线的VOC排放比传统溶剂型的减

少了大约70%,大大改善了汽车厂的VOC排放压力。水性色

漆有优异的遮盖力和施工稳定性,现场不需要稀释就可以

图3:2010年乘用车水性涂 图4:2015年乘用车水性涂 直接使用。各种不同名称的紧凑型涂装体系,以水性化体

装材料比例 装材料比例

系为主,都要求各层湿膜之间有良好的匹配性能,一般是

2015年卡车使用水性漆体系的比例由2010年的0上升到 由一个涂料供应商来提供一个颜色的全部涂层,以防止出

37%见图5和图6。 现涂层之间的配合不良问题。

清漆是原厂汽车漆的最后一道涂层,复合涂层的外

观(光泽,鲜影性),耐候性能(如抗老化和抗酸雨性

能),抗划伤性能等都取决于清漆的性能。中国的原厂汽

车漆越来越多地开始使用双组分清漆,特别是在水性漆系

统和高端车的涂装体系。近两年投产的新水性漆轿车涂装

线开始普遍采用双组分(2K)清漆,水性漆与双组分清漆

图5:2010年卡车水性涂装 图6:2015年卡车水性 的配合使水性色漆的色彩更加鲜艳,效果颜料的定向更稳

材料比例 涂装材料比例

定,闪烁度更好;同时,由于色漆和清漆的分层更好,复

水性面漆涂装技术中的各种先进工艺纷纷落户中国, 合漆膜目视更加光亮清澈。双组分清漆有着优异的耐候性

近期建成投产的汽车涂装工厂的生产线上,水性免中涂工 能和耐酸雨性能。双组分清漆的使用提升了原厂汽车漆的

艺,水性三涂一烘工艺,IPP工艺等紧凑工艺和传统的三 综合质量。

涂两烘工艺各放异彩。这些技术的使用,带来汽车涂装 汽车修补漆的水性化:汽车修补漆进入了新材料的升

VOC排放的大幅度降低,涂层质量有了质的飞跃。卡车的 级换代时期,水性汽车修补漆的推广正在加快,到2016年

溶剂型涂装量大幅度减少,转向水性涂装。 底,预计有25%的汽车修补漆转化为水性漆。随着中心城

市环保治理的加速,一大批汽车4S店开始使用水性修补

3 汽车涂料的主要品种的水性化进展 漆。我国的大城市开始制定汽车修补的VOC控制标准,对

在过去的5年里中国汽车涂料工业,完成了重要的产品 各个涂层的VOC提出了不同的要求,面漆的VOC最高限值为

升级换代和新技术应用的全面推广。汽车中涂和色漆的水 420g/L。要达到这一标准,必须使用水性汽车修补漆才能

性化进展迅速,由期初的10%到期末转化为60%。修补漆的 够完成。香港特区的汽车4S店和台湾地区汽车修补已经普

水性化也迅速推广开来。 遍使用水性修补漆。国内欧系高端轿车宝马/奥迪/奔驰

中涂和面漆的产品水性化升级换代:水性的中涂层漆 /沃尔沃已经在其4S店使用水性修补漆。日系轿车品牌雷

是具有低VOC排放的环保产品。新汽车涂装线和近期改造 克萨斯/本田/丰田的汽车4S店也开始采用水性修补漆。福

的涂装线大部分采用了水性中涂或免中涂的水性漆体系。 特汽车也开始推行水性化修补体系的使用。艾仕得的全球

慧聪化工网