Page 112 - 2018表面处理年鉴

P. 112

T ECHNOLOGY EXCHANGE

技术交流

按照配方(表1)称取各个组份,预混后通过双螺杆

挤出机进行熔融混合挤出,使用冷却辊筒压片,随后用

粉碎机进行研磨粉碎,最后筛分得到粉末。

2.3 品质检测

涂料成品粒径达标后,通过喷板固化后,经一系列

的测试,评价其涂料品质的好坏。因作为真空电镀介质

层,介质层涂膜需要做到外观零缺陷,其中包括膜厚、

颗粒、粉点、缩孔、针孔、光泽、流平等检测,还包括

批次之间的兼容、每箱之间的兼容、涂膜附着力、涂膜

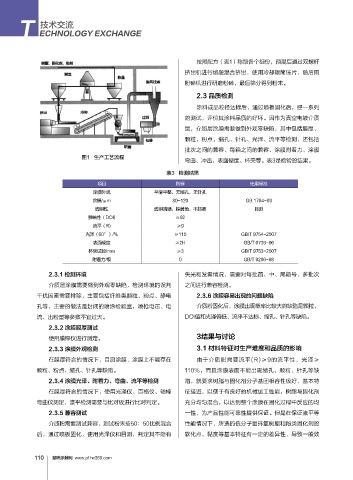

图1 生产工艺流程

弯曲、冲击、表面硬度、杯突等。表3是检验的结果。

表3 检测结果

项目 指标 使用标准

涂膜外观 平滑平整,无缩孔,无针孔

涂膜/μm 80-120 GB 1764-89

透明性 透明清晰,棕黄色,不起雾 目测

鲜映性(DOI) ≥92

流平(R) ≥9

光泽(60°)/% ≥110 GB/T 9754-2007

表面硬度 ≥2H GB/T 6739-96

杯突试验/mm ≥3 GB/T 9753-2007

附着力/级 0 GB/T 9286-98

2.3.1 检测环境 失光和发雾情况,需要对每批首、中、尾箱号,多批次

介质层涂膜需要做到外观零缺陷,检测环境的误判 之间进行兼容检测。

干扰因素需要排除,主要包括纤维类颗粒、粉点、静电 2.3.6 涂膜容易出现的问题缺陷

孔等,主要的做法是封闭的喷涂检验室,喷枪电压、电 介质粉固化后,涂膜出现概率比较大的缺陷是颗粒、

流、出粉量等参数不宜过大。 DOI值和光泽偏低、流平不达标、缩孔、针孔等缺陷。

2.3.2 涂膜膜厚测试

使用膜厚仪进行测定。 3结果与讨论

2.3.3 涂膜外观检测 3.1 材料特征对生产难度和品质的影响

在膜厚符合的情况下,目测涂膜,涂膜上不能存在 由于介质粉需要流平(R)≥9的流平性,光泽≥

颗粒、粉点、缩孔、针孔等缺陷。 110%,而且涂膜表面不能出现缩孔、颗粒、针孔等缺

2.3.4 涂膜光泽、附着力、弯曲、流平等检测 陷,就要求树脂与固化剂分子基团相容性极好,基本特

在膜厚符合的情况下,使用光泽仪、百格仪、轴棒 征接近,以便于有良好的机械加工性能,树脂与固化剂

弯曲仪测定,流平检测需要与比对板进行比对判定。 充分均匀混合,以达到整个涂膜在固化过程中反应的均

2.3.5 兼容测试 一性,为产品性能可靠性提供保证。但是在保证流平等

介质粉需要测试兼容,测试粉末按50:50比例混合 性能情况下,所选的低分子量环氧树脂和酚类固化剂的

后,通过喷板固化,使用光泽仪和目测,判定其不能有 软化点、黏度等基本特征有一定的差异性,导致一般效

0 慧聪涂装网 www.pf.hc360.com