Page 118 - 2018表面处理年鉴

P. 118

T ECHNOLOGY EXCHANGE

技术交流

液中络合剂含量越高,下同)的无氰碱铜镀液进行赫氏槽打片,以试片外观作为试验判断依据。

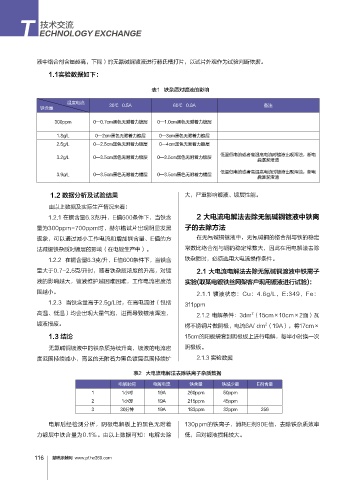

1.1实验数据如下:

表1 铁杂质对镀液的影响

温度电流

铁含量 30℃ 0.5A 60℃ 0.9A 备注

300ppm 0—0.7cm黑色无附着力镀层 0—1.0cm黑色无附着力镀层

1.8g/L 0—2cm黑色无附着力镀层 0—3cm黑色无附着力镀层

2.5g/L 0—2.5cm黑色无附着力镀层 0—4cm黑色无附着力镀层

低温低电流或者高温高电流时镀液出现浑浊,断电

3.2g/L 0—3.5cm黑色无附着力镀层 0—3.5cm黑色无附着力镀层

后逐渐澄清

低温低电流或者高温高电流时镀液出现浑浊,断电

3.9g/L 0—3.5cm黑色无附着力镀层 0—3.5cm黑色无附着力镀层

后逐渐澄清

1.2 数据分析及试验结果 大,严重影响镀液、镀层性能。.

由以上数据及实际生产情况来看:

1.2.1.在铜含量6.3克/升,E值600条件下,当铁含 2 大电流电解法去除无氰碱铜镀液中铁离

量为300ppm-700ppm时,赫尔槽试片出现明显发黑 子的去除方法

现象,可以通过减小工作电流和增加铜含量、E值的方 在无氰碱铜镀液中,无氰碱铜的络合剂与铁的稳定

法减缓铁杂质对镀层的影响(在电镀生产中)。 常数比络合剂与铜的稳定常数大,因此在用电解法去除

1.2.2..在铜含量6.3克/升,E值600条件下,当铁含 铁杂质时,必须选用大电流操作条件。

量大于0.7-2.5克/升时,随着铁杂质浓度的升高,对镀 2.1 大电流电解法去除无氰碱铜渡液中铁离子

液的影响越大,镀液维护越困难困难,工作电流密度范 实验(取某电镀铁丝网架客户现用镀液进行试验):

围越小。 2.1.1. 镀液状态:Cu:4.6g/L,E:349,Fe:

1.2.3..当铁含量高于2.5g/L时,在高电流时(包括 311ppm

高温、低温)均会出现大量气泡,进而导致镀液浑浊, 2.1.2.电解条件:3dm (15cm×10cm×2面)瓦

2

镀液报废。 楞不锈钢片做阴极,电流6A/.dm (19A),将17cm×

2

1.3 结论 15cm的阳极袋套到阴极板上进行电解,每半小时换一次

无氰碱铜镀液中的铁杂质持续升高,镀液的电流密 阴极板。

度范围持续减小,高区的无附着力黑色镀层范围持续扩 2.1.3.实验数据

表2 大电流电解法去除铁离子杂质数据

电解时间 电解电流 铁含量 铁减少量 E剂含量

1 1小时 19A 260ppm 50ppm

2 1小时 19A 215ppm 45ppm

3 30分钟 19A 183ppm 32ppm 256

电解后经检测分析,阴极电解板上的黑色无附着 130ppm的铁离子,消耗E剂90E值,去除铁杂质效率

力镀层中铁含量为0.1%。由以上数据可知:电解去除 低,且对镀液损耗较大。

慧聪涂装网 www.pf.hc360.com