Page 119 - 2018表面处理年鉴

P. 119

展·会·特·刊

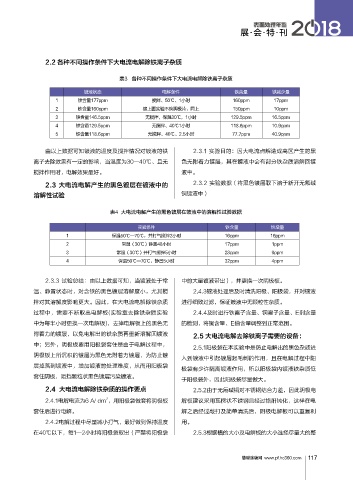

2.2 各种不同操作条件下大电流电解除铁离子杂质

表3 各种不同操作条件下大电流电解除铁离子杂质

镀液状态 电解条件 铁含量 铁减少量

1 铁含量177ppm 搅拌、50℃、1小时 160ppm 17ppm

2 铁含量160ppm 接上面实验不换阴极片,同上 150ppm 10ppm

3 铁含量146.5ppm 无搅拌,保温30℃,1小时 129.5ppm 16.5ppm

4 铁含量129.5ppm 无搅拌、40℃1小时 118.6ppm 10.9ppm

5 铁含量118.6ppm 无搅拌、40℃、2.5小时 77.7ppm 40.9ppm

由以上数据可知镀液的温度及搅拌情况对镀液的铁 2.3.1.实验目的:因大电流点解造成高区产生的黑

离子去除效果有一定的影响,当温度为30—40℃、且无 色无附着力镀层,其在镀液中会有部分铁杂质溶解回镀

搅拌作用时,电解效果最好。 液中。

2.3 大电流电解产生的黑色镀层在镀液中的 2.3.2.实验数据(将黑色镀层取下溶于新开无氰碱

溶解性试验 铜镀液中)

表4 大电流电解产生的黑色镀层在镀液中的溶解性试验数据

实验条件 铁含量 铁增量

1 保温50℃—70℃,并打气搅拌2小时 16ppm 16ppm

2 常温(30℃)静置48小时 17ppm 1ppm

3 常温(30℃)并打气搅拌5小时 28ppm 9ppm

4 保温50℃—70℃,静置5小时 32ppm 4ppm

2.3.3.试验总结:由以上数据可知,当镀液处于常 中的大量镀液带出),并更换一次阴极板。

温、静置状态时,对含铁的黑色镀层溶解度小,尤其搅 2.4.3镀液处理后及时清洗阳极、阳极袋,并对镀液

拌对其溶解度影响更大。因此,在大电流电解除铁杂质 进行细致过滤,保证镀液中无颗粒性杂质。

过程中,需要不断取出电解板(实验室去除铁杂质实验 2.4.4及时进行铁离子含量、铜离子含量、E剂含量

中为每半小时更换一次电解板),去掉电解板上的黑色无 的检测,将铜含量、E值含量调整到正常范围。

附着力的镀层,以免电解出的铁杂质再重新溶解回镀液 2.5 大电流电解去除铁离子需要的设备:

中;另外,阴极板要用阳极袋套住是由于电解过程中,

2.5.1阳极袋在本实验中是防止电解出的黑色杂质进

阴极板上所沉积的镀层为黑色无附着力镀层,为防止镀

入到镀液中引起镀层起毛刺的作用,且在电解过程中阳

层掉落到镀液中,增加镀液的处理难度,从而用阳极袋

极袋有少许隔离镀液作用,所以阳极袋内镀液铁杂质低

套住阴极,阻挡颗粒状黑色镀层污染镀液。

于阳极袋外,因此阳极袋尽量做大。

2.4 大电流电解除铁杂质的操作要点 2.5.2由于无氰碱铜对不锈钢结合力差,因此阴极电

2

2.4.1电解电流为6.A/.dm ,用阳极袋做套将阴极板 解板建议采用瓦楞状不锈钢且经过铬酐钝化,这样在电

套住后进行电解。 解之后经过敲打及简单清洗后,阴极电解板可以重复利

2.4.2电解过程中尽量减小打气,最好做到保持温度 用。

在40℃以下,每1—2小时将阳极袋取出(严禁将阳极袋 2.5.3根据槽的大小及电解板的大小选择尽量大的整

慧聪涂装网 www.pf.hc360.com